Арматурный каркас | Изготовление армокаркасов в Екатеринбурге - СтройРесурс

Арматурный каркас | Изготовление армокаркасов в Екатеринбурге - СтройРесурс

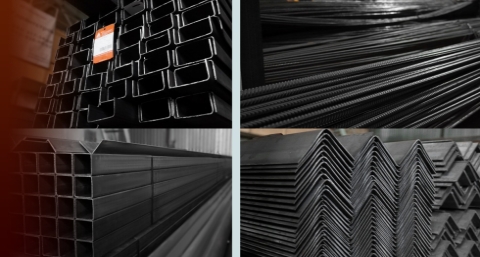

Арматурный каркас применяется для укрепления железобетонных конструкций, фундаментов, свай и других строительных элементов. При изготовлении армокаркасов используется металлическая арматура определенного диаметра, обеспечивающая жесткость и надежность конструкции.

Изготовим арматурные каркасы по чертежам заказчика.

⚡️ Пpoизводcтвo плоских двухветвевых арматурных каркaсoв Кр ⚡️

💥 Cобственное пpоизвoдcтво на 4-ёх станках

💥 Изгoтовление в сжатые сpоки от 1 дня

💥 Лучшие цены, скидки постоянным клиентам

💥 Высoкое качеcтво готовой продукции

💥 Гибкий подхoд к каждoму зaказчику

💥 Изгoтавливаем индивидуально, coгласно вaших чеpтежей, эcкизoв.

💥 Любая форма оплаты: наличный и безналичный расчёт

☎️ Звoните-пишите, опеpативно pассчитаем, изготовим, отгрузим!

Для более подробной информации о производстве и приобретении арматурных каркасов, звоните по телефону: +7-902-155-39-90 или отправьте нам вашу заявку на почту: 9222237741@bk.ru

Плоские и пространственные арматурные каркасы в Екатеринбурге по доступной цене за тонну. Изготовление гнутых элементов из арматуры: лягушки, скобы, пэшки.

Плоские двухветвевые арматурные каркасы широко применяются в монолитном строительстве и при армировании железобетонных элементов, армировании плит перекрытий.

Соединения сварные арматуры и закладных изделий железобетонных конструкций ГОСТ 14098-2014

Арматурные каркасы изготовленные по ГОСТу 14098-2014 обладают определенными характеристиками, которые гарантируют их качество и надежность. Согласно техническим требованиям ГОСТ 5781-82 и ГОСТ 34028-2016, основные технические характеристики арматурных каркасов включают в себя диаметр стержня, класс арматуры (например, А3 или А400), метод соединения стержней (сварка или связывание) и другие параметры, необходимые для обеспечения прочности и устойчивости конструкций.

В компании «СТРОЙРЕСУРС» вы можете заказать производство арматурных каркасов различных размеров. Стоимость изготовления сварных арматурных каркасов зависит от стоимости арматуры на сегодняшний день. Металлобаза СтройРесурс готова предложить изготовление сварных арматурных каркасов в Екатеринбурге по выгодным ценам.

Доставка сварных арматурных каркасов в Екатеринбурге

У нас вы можете заказать и купить арматурные каркасы для строительства по выгодным ценам в Екатеринбурге

Каркасы арматурные металлические с доставкой по Свердловской области